CATEGORIES:

BiologyChemistryConstructionCultureEcologyEconomyElectronicsFinanceGeographyHistoryInformaticsLawMathematicsMechanicsMedicineOtherPedagogyPhilosophyPhysicsPolicyPsychologySociologySportTourism

Organizarea tipului de producere.

Organizarea producerii.

1.1 Organizarea tipului de producere.

1.2 Determinarea numărului de utilaje și coeficientul de încărcare a acestora.

1.3 Determinarea numărului de muncitori și coeficientul de încărcare a acestora.

1.4 Elaborarea planului grafic de intrare ieșire a pieselor.

1.5 Calculul tipurilor de stocuri.

1.6 Organizarea dotării locurilor de muncă de instrumente și calculul necesarului în scule.

1.7 Organizarea rațională a locurilor de muncă. Calculul suprafeței de producție și construirea planului sectorului.

2. Calculul costului de producție.

2.1 Determinarea consumului de material.

2.2 Determinarea consumului cu privire la remunerarea muncii.

2.3 Determinarea consumului de energie electrică.

2.4 Determinarea consumurilor indirect pe perioada de consum.

2.5 Calculul costului de producție pe unitate de produs.

3. Calculul indicatorilor tehnico economici.

3.1 Determinarea cheltuielilor capitale.

3.2 Calculul nivelului rentabilității.

3.3 Calculul indicatorilor de lucru ai sectorului.

3.4 Calculul pragului de rentabilitate.

Concluzii și propuneri.

Bibliografie

Anexe

Organizarea producerii.

Organizarea tipului de producere.

Factorii care au influențat la programul de producere a piesei date ,,corpul rulmentului este dictat de un sistem de factori:

- programa anuală de producere a articolului dat;

- procentul prevăzut de lege pentru rebut tehnologic;

- conform divergenților de ordin ethnic dar mai mult economic la întreprindere primim programa anuală Pp = 700piese.

Având variant procesului tehnologic proiectat, elaborăm calculul economic, având în considerație toți factorii de ordin financiar care influențează asupra sculei.

Având în vedere ideia micșorării pînă la minim cu menținerea calității necesare normei de producție la timp. Trebuie de micșorat și pierderile care de asemenea sunt importante în procesul de producție.

Calculăm coeficientul de fixare a operațiilor.

=

=  =39.77

=39.77

unde: T tactul liniei de producer (min/buc);

t buc. med - durata medie a unei operații de bucată, min;

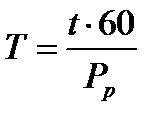

Tactul liniei de producere se determină după formula:

=

=  =176.2 mim/buc

=176.2 mim/buc

unde: t fondul anual de timp, min;

Pp programa anuală de producere a sculei, bucăți.

Timpul pe bucată mediu la îndeplinirea unei operații se determină ca media aritmetică a ,,tbuc la toate operațiile care sau efectuat pentru construirea sculei.

=

=  =7.91, min

=7.91, min

unde: tbuc timpul necesar pentru îndeplinirea unei operații ,,i la prelucrarea

unei bucăți;

n numărul total de operații.

Rezultatele calculelor se include în următorul tabel.

| Nr. op | Denumirea operației | Mașina unealtă | Timpul pe bucată, min | Timpul de pregătire - încheiere | Puterea motorului, Kw | Prețul m-u, lei |

| frezare | 6M12P | 2.31 | 7.5 | |||

| strungire | 16K20F3C5 | 24.12 | ||||

| strungire | 16K20F3C5 | 17.63 | ||||

| strungire | 16K20T1 | 6.69 | ||||

| frezare | 6M12P | 1.85 | 7.5 | |||

| gaurire | 2A125 | 4.84 | ||||

| gaurire | 2A125 | 2.72 | ||||

| gaurire | 2A125 | 8.21 | ||||

| gaurire | 2A125 | |||||

| gaurire | 2A125 | 2.65 | ||||

| strungire | 16K20T1 | 5.47 | ||||

| strungire | 16K20T1 | 11.29 | ||||

| rectificare | 3B151 | 3.98 | 7.5 | |||

| rectificare | 3B151 | 16.98 | 7.5 | |||

Dctsp=  i+

i+  tmax-tmax+1+(np-1)*tn=7.91+24.12-17.63+6.69-1.85+4.84-2.72+8.21-2+11.29-3.98+1*(700-1)*1.85=46398.2/60=773 ore

tmax-tmax+1+(np-1)*tn=7.91+24.12-17.63+6.69-1.85+4.84-2.72+8.21-2+11.29-3.98+1*(700-1)*1.85=46398.2/60=773 ore

773/8=96.62

În funcție de coeficientul de fixare a operațiilor alegem tipul de producție:

Dacă: Kf.op.≤1 tipul de producție în masă;

1≤Kf.op.≤10 - tipul de producție în serie mare;

10≤Kf.op.≤20 tipul de producție în serie mijlocie;

20≤Kf.op.≤40 tipul de producție în serie mică;

Kf.op.≥40 tipul de producție individual.

Tipul de producție reprezintă totalitatea factorilor cu caracter tehnic și economic ce caracterizează nomenclatura producției fabricate, gradul ei de stabilitate, volumul de producție, gradul de specializare a întreprinderii luate în ansamblul ei, cât și a subunității sale de producție, până la locul de muncă, precum și modul de deplasare a obiectelor muncii de la un loc la altul în procesul de fabricație.

Tipul de producție influențează și determină metodele de organizare a prodecției și a muncii, structura de producție a întreprinderii și a secțiilor, gradul de înzestrare a producției.

După stabilirea tipului de producție alegem metoda de organizare a procesului de producție.

1.2 Determinarea numărului de utilaje și coeficientul de încărcare a acestora.

Numărul de utilaje necesare se determină pentru fiecare operație în parte. Inițial calculăm numărul de utilaje ca mai apoi pe baza lui să fie calculate numărul de utilaje primate.

Calculăm numărul de utilaje după formula:

005  =

=  =0.014

=0.014

010  =

=  =0.15

=0.15

015  =

=  =0.1

=0.1

020  =

=  =0.04

=0.04

025  =

=  =0.01

=0.01

030  =

=  =0.03

=0.03

035  =

=  =0.01

=0.01

040  =

=  =0.05

=0.05

045  =

=  =0.01

=0.01

050  =

=  =0.01

=0.01

055  =

=  =0.03

=0.03

060  =

=  =0.07

=0.07

065  =

=  =0.02

=0.02

070  =

=  =0.1

=0.1

unde: Nm-ui numărul de mașini - unelte la operația i;

Frm-ui fondul annual de timp al lucrului mașinilor unelte.

Coeficientul de încărcare a mașinilor unelte:

005  =

=  =0.014

=0.014

010  =

=  =0.15

=0.15

015  =

=  =0.1

=0.1

020  =

=  =0.04

=0.04

025  =

=  =0.01

=0.01

030  =

=  =0.03

=0.03

035  =

=  =0.01

=0.01

040  =

=  =0.05

=0.05

045  =

=  =0.01

=0.01

050  =

=  =0.01

=0.01

055  =

=  =0.03

=0.03

060  =

=  =0.07

=0.07

065  =

=  =0.02

=0.02

070  =

=  =0.1

=0.1

Determinăm coeficientul de încărcare a mașinilor unelte mediu:

=

=  =

=  =0.04

=0.04

005  =

=  =0.014

=0.014

010  =

=  =0.15

=0.15

015  =

=  =0.1

=0.1

020  =

=  =0.04

=0.04

025  =

=  =0.01

=0.01

030  =

=  =0.03

=0.03

035  =

=  =0.01

=0.01

040  =

=  =0.05

=0.05

045  =

=  =0.01

=0.01

050  =

=  =0.01

=0.01

055  =

=  =0.03

=0.03

060  =

=  =0.07

=0.07

065  =

=  =0.02

=0.02

070  =

=  =0.1

=0.1

1.3 Determinarea numărului de muncitori și coeficientul de încărcare a acestora.

Determinăm numărul scriptic de muncitori care se calculează conform formulei:

005  =

=  =0.01

=0.01

010  =

=  =0.1

=0.1

015  =

=  =0.08

=0.08

020  =

=  =0.03

=0.03

025  =

=  =0.008

=0.008

030  =

=  =0.025

=0.025

035  =

=  =0.008

=0.008

040  =

=  =0.04

=0.04

045  =

=  =0.008

=0.008

050  =

=  =0.008

=0.008

055  =

=  =0.025

=0.025

060  =

=  =0.05

=0.05

065  =

=  =0.01

=0.01

070  =

=  =0.08

=0.08

unde: Wmi numărul scriptic de muncitori la operația i;

Frm fondul anual real de timp a lucrului unui muncitor, ore;

Kdm coeficientul deservirii multiple (se allege de la 1,1 1,3)

Coeficientul de încărcare a muncitorului se determină ca raportul dintre numărul scriptic de muncitori calculați și numărul de muncitori primiți:

Rezultatele obținute se trec în următorul tabel.

| Nr. op | Denumirea operației | Modelul M-U | Tbuci min | Nmuc | Nmup | Kîmu | Wcm | Wpm | Kîmi |

| frezare | 6M12P | 2.31 | 0.014 | 0.014 | 0.01 | 0.01 | |||

| strungire | 16K20F3C5 | 24.12 | 0.15 | 0.15 | 0.1 | 0.1 | |||

| strungire | 16K20F3C5 | 17.63 | 0.1 | 0.1 | 0.08 | 0.08 | |||

| strungire | 16K20T1 | 6.69 | 0.04 | 0.04 | 0.03 | 0.03 | |||

| frezare | 6M12P | 1.85 | 0.01 | 0.01 | 0.008 | 0.008 | |||

| gaurire | 2A125 | 4.84 | 0.03 | 0.03 | 0.025 | 0.025 | |||

| gaurire | 2A125 | 2.72 | 0.01 | 0.01 | 0.008 | 0.008 | |||

| gaurire | 2A125 | 8.21 | 0.05 | 0.05 | 0.04 | 0.04 | |||

| gaurire | 2A125 | 0.01 | 0.01 | 0.008 | 0.008 | ||||

| gaurire | 2A125 | 2.65 | 0.01 | 0.01 | 0.008 | 0.008 | |||

| strungire | 16K20T1 | 5.47 | 0.03 | 0.03 | 0.025 | 0.025 | |||

| strungire | 16K20T1 | 11.29 | 0.07 | 0.07 | 0.05 | 0.05 | |||

| rectificare | 3B151 | 3.98 | 0.02 | 0.02 | 0.01 | 0.01 | |||

| rectificare | 3B151 | 16.98 | 0.1 | 0.1 | 0.08 | 0.08 |

1.4 Elaborarea planului grafic de intrare ieșire a pieselor.

(locul optimal, durata ciclului de producere, perioada de intrare)

Mărimea lotului de intrare concomitentă în producere se calculează la operația la care raportul timpului de pregătire încheiere la timpul pe bucată v-a fi mai mare. Această mărime se ia și pentru celelalte operații.

Calculul mărimii lotului de piese la o operație se efectuiază după următoarea formulă:

005  =

=  =17.39

=17.39

010  =

=  =1.6

=1.6

015  =

=  =2.27

=2.27

020  =

=  =6.06

=6.06

025  =

=  =22.22

=22.22

030  =

=  =8.3

=8.3

035  =

=  =15.38

=15.38

040  =

=  =4.87

=4.87

045  =

=  =20

=20

050  =

=  =15.38

=15.38

055  =

=  =7.40

=7.40

060  =

=  =3.57

=3.57

070  =

=  =2.38

=2.38

unde: Nloti mărimea lotului de piese la operația i, buc;

Tpîi timpul de pregătire încheiere la operația i, min;

Tbuc timpul pe bucată la operația i, min;

K coeficientul practice admisibil corelării timpului de pregătire încheiere la timpul de lucru al utilajului, în decursul căruia pe el se va prelucra lotul de piese. Mărimea lui după datele experimentale se aleg în următoarele limite (0,02 0,06).

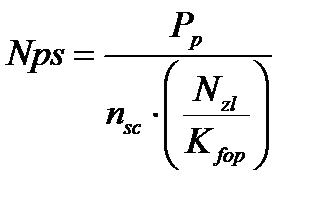

Numărul de piese ce se prelucrează într-un schimb se calculează conform formulei:

=

=  =108.35

=108.35  109

109

unde: nsc numărul de schimburi;

Nzl numărul de zile lucrătoare în decursul unui an, zile;

Kfop coefficient de fixarea operațiilor.

Determinăm mărimea lotului optimal:

=1*109=109

=1*109=109

unde: X număr întreg ales în așa mod încât: Nlot.opt.≥Nlot.m

Se determină numărul de lansări:

=

=  =6.42

=6.42

Se determină perioada de repetare a lansărilor:

=

=  =40.03

=40.03

Se determină durata ciclului de producer:

=

=  =3.96

=3.96

unde: dsc durata schimbului, ore;

ke coeficient de transformare a zilelor calendaristice în zile efective, după formula:

ke = Fondul de timp efectiv / Fondul de timp anual

În urma rezultatelor obținute se reprezintă planul graphic de intrare ieșire a pieselor.

Date: 2016-04-22; view: 601

| <== previous page | | | next page ==> |

| | | Calculul tipurilor de stocuri. |