CATEGORIES:

BiologyChemistryConstructionCultureEcologyEconomyElectronicsFinanceGeographyHistoryInformaticsLawMathematicsMechanicsMedicineOtherPedagogyPhilosophyPhysicsPolicyPsychologySociologySportTourism

Calculul tipurilor de stocuri.Stocurilor tehnologice se găsesc la locurile de muncă în procesul de prelucrare, asamblare și control, și se determină conform formulei:

unde: Zteh – stocul tehnologic pe linie, bucăți; Nlmi – numărul de locuri de muncă la o operație; npp – numărul pieselor prelucrate concomitent pe fiecare loc de muncă. Stocul de transportare se determină în dependență de tipul transportului utilizat. La transmiterea pieselor bucată cu bucată, stocul de transportare v-a fi egal cu numărul de operații fără una:

Stocul de siguranță se determină orientativ în mărime de 5 – 10% de la numărul pieselor prelucrate în parcurs de un schimb și se determină dupa formula:

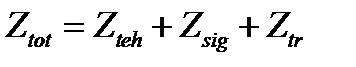

Stocurile de siguranță se formează pentru operațiile care prezintă un pericol în operația rebutului. Stocul total reprezintă suma stocului tehnologic, de siguranță și transportare:

1.6 Organizarea dotării locurilor de muncă de instrumente și calculul necesarului în scule. În toate întreprinderile pentru a funcționa normal procesul de producție, uzina necesită asigurarea locului de muncă cu scule așchietoare. Norma de consum de scule se determină în mod diferit, în funcție de tipul de sculă utilizată în procesul de producție.

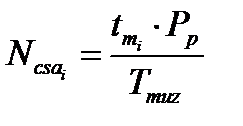

Pentru sculele așchietoare norma de consum se determină după următoarea formulă:

unde: tmi – timpul mechanic de prelucrare pe unitate de produs; i – timpul de sculă; Tmuz – timpul mecanic până la uzura completă a sculelor așchietoare, care se poate determina astfel:

unde: Nr – numărul de reascuțire ale sculei așchietoare după prima utilizare; t – timpul de utilizare ale sculei așchietoare în 2 reascuțiri; k – coeficient de pierderi în utilizarea timpului de lucru al sculei așchietoare datorită calității și modului de exploatare a ei, k=0,6. Numărul de reascuțiri ale sculei așchietoare se calculează astfel:

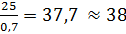

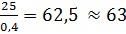

unde: L – lungimea părții așchietoare a sculei, mm; l – grosimea stratului așchietor care se îndepărtează la o reascuțire. Astfel calculăm:

Numărul de măsurări până la uzura completă a instrumentului de măsurat se determină după relația:

8003)

unde: Nr – numărul posibil de reparații ale instrumentului de măsurat; Nmm – numărul de măsurări ca poate fi efectuat pe un micron de uzură; Tuz – toleranța la uzură a instrumentului de măsurat; k – coeficient de perderi în folosirea timpului de lucru al instrumentului de măsurat. Rezultatele se trec în următorul tabel.

1.7 Organizarea rațională a locurilor de muncă. Calculul suprafeței de producție și construirea planului sectorului. Locul de muncă este cel mai mic compartiment productiv, înzestrat cu utilaje, SDV-le necesare pentru îndeplinirea sarcinilor de producție. Nivelul înzestrării locului de muncă cu cele necesare influențează în mare măsură calitatea produselor, productivitatea muncii etc. Un element al locului de muncă este spațiul de lucru și înzestrarea tehnică a acestuia. Utilizarea locului de muncă se face în funcție de sarcinile fixate pentru acesta și de forma de divizare a muncii adoptată de întreprinzător. Utilajul și instalațiile urmează tehnologia producției și specializarea locului de muncă. Pentru asigurarea productivității muncii sporite, la locul de muncă trebuie să existe nu numai mijloacele necesare pentru executarea lucrărilor respective, ci și diferite instrucțiuni de folosire a acestora. La producția în serie mică unde la fiecare loc de muncă se execută lucrări variate, se stabilesc numai reguli generale privind îngrijirea locului de muncă, menținerea ordinii și curățeniei. Pentru păstrarea diferitor mijloace auxiliare, care nu sunt folosite în permanență, sunt necesare dulapuri, miese etc. Amenajarea spațiului de lucru trebuie să asigure efectuarea muncii cu economie de mișcări, astfel încât muncitorul să poată manipula obiectul supus prelucrării cu un efort și un consum de timp cât mai redus. Economisirea mijloacelor și a suprafețelor de producție se face prin amplasarea rațională a mijloacelor de muncă cu care este înzestrat locul de muncă, prin așezarea cât mai aproape de muncitor a tuturor aparatelor de comandă, a sculelor și materialelor. Componența cea mai importantă a locului de muncă este omul. Poziția muncitorului trebuie să fie optimă, ea influențează mărimea câmpului vizual, viteza și precizia mișcărilor, efortul și capacitatea de muncă a muncitorului. Un alt element al locului de muncă este iluminarea și asigurarea cosespunzătoare a acestuia cu scule necesare. Analizând organizarea locului de muncă a muncitorilor de bază pentru varianta procesului tehnologic proiectat e necesar de menționat că vom avea un loc de muncă specific. La baza conceptului vom utiliza principiile organizării științifice a muncitorilor cu scopul de a exclude supraîncărcarea muncitorilor, perioada de înbolnăvire sau traumatizme precum și posibilitatea creării condițiilor de muncă optime în scopul atingerii producțivității maxime cu minime cheltuieli. Conform recomandărilor organizării științifice a locului de muncă este precisă greutatea maximă pe care o poate ridica muncitorul în mod fizic (10 – 30 kg). La fiecare muncitor de bază trebuie să revină 4,5 m² din suprafața de producere și circa 1,5 m² din volum clădirii. Mai jos se prezintă schema locului de muncă pentru muncitorul de bază ce deservește mașina unealtă ,,X”. Ținând cont de cele menționate mai sus proiectăm sectorul. Suprafața totală de producție a secției de prelucrare mecanică se determină după relația: 16K20F3C5 16K20T1 6M12P 2A125 3B151 unde: Ss – suprafața static; Sg – suprafața de gravitație; Se – suprafața de evoluție. Suprafața statică (Ss) – suprafața pe care se așează efectiv utilajul, se determină în funcție de dimenciunile acestuia 16K20F3C5 Ss=a*b=3,36*1,71=5,74m2 16K20T1 Ss=a*b =2,78*1,2=3,34m2 6M12P Ss=a*b =2,39*1,74=4,17m2 2A125 Ss=a*b =0,98*0,82=0,80m2 3B15 Ss=a*b =3,1*2,1=6,51m2 Suprafața de gravitație (Sg) – suprafața necasară pentru servirea de către muncitor a locului de muncă, sau pentru depozitarea materialelor: 16K20F3C5 16K20T1 6M12P 2A125 3B15 unde: n – numărul de locuri din care poate fi deservit utilajul. Suprafața de evoluție (Se) – suprafața necesară pentru deplasarea personalului prin secție pentru efectuarea diferitor transporturi: 16K20F3C5 16K20T1 6M12P 2A125 3B15 unde: k – coeficient de suprafață (k=0,3…3). În final determinăm suprafața totală de producție a atelierului, după formula: STS=28,7+16,7+41,69+8+32,55=127,64m2 2. Calculul costului de producție. Pentru a determina costul de producție a piesei se va determina valoarea materialelor de bază, valoarea retribuirii muncii personalului de bază și valoarea consumurilor indirecte de producere.

Date: 2016-04-22; view: 568

|

=14*1=14

=14*1=14 =14-1=13

=14-1=13 =109*0.1=10.9

=109*0.1=10.9 =14+10.9+13=37.9

=14+10.9+13=37.9 =

=

=(38+1)*1*(1-0,6)=39*1*0,4=15,6

=(38+1)*1*(1-0,6)=39*1*0,4=15,6 =

=

=75

=75

=(10+1)*1000*0,1*(1-0,05)=1045(subler KE 8511-

=(10+1)*1000*0,1*(1-0,05)=1045(subler KE 8511- =5,74+5,74+17,22=28,7m2

=5,74+5,74+17,22=28,7m2 =5,74*1=5,74m2

=5,74*1=5,74m2 =(5,74+5,74)*1,5=17,22m2

=(5,74+5,74)*1,5=17,22m2 =28,7*1=28,7m2

=28,7*1=28,7m2